Thiết kế bộ phận cơ khí cửa tự động

Bậc thầy của cửa tự động xác định giai đoạn ra quyết định chiến lược của các yếu tố thiết kế chính như các chỉ số kỹ thuật. Các vấn đề cơ bản cần được xem xét trong thiết kế tổng thể là:

I) Thiết kế tổng thể bộ phận cơ khí cửa tự động

(1) Kỹ năng kỹ thuật

Năng suất sản xuất, độ chính xác sản xuất, cường độ và độ cứng, độ tin cậy, tuổi thọ, hiệu suất vận hành, các yếu tố an toàn và môi trường.

(2) Hiệu quả chi phí

Hiệu quả chi phí, sửa chữa sản xuất, yếu tố hình thức và trọng lượng.

(3) Hiệu quả thẩm mỹ

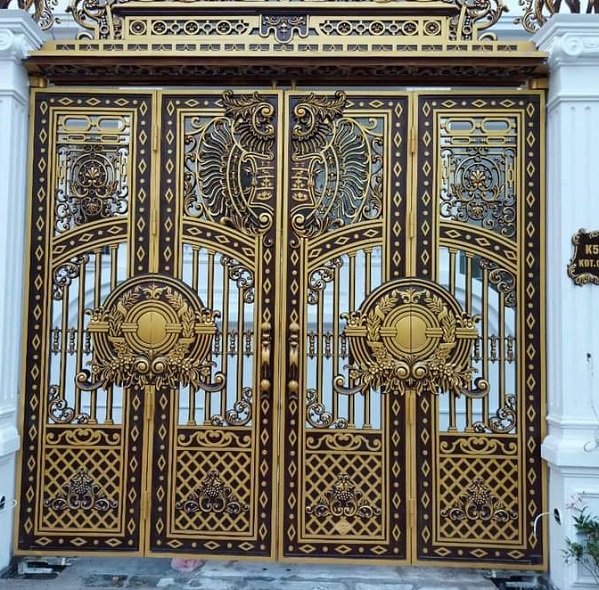

Phối hợp phong cách, màu sắc và môi trường xung quanh.

Nội dung cơ bản của thiết kế cửa tự động và các nguyên tắc cơ bản của thiết kế phải đáp ứng các yêu cầu của máy móc nói chung.

Bởi vì cửa tự động là một thiết bị cơ khí nói chung và là một máy có yêu cầu đặc biệt, nội dung và nguyên tắc cơ bản của thiết kế cửa tự động phải đáp ứng các yêu cầu của thiết kế cơ khí.

II) Điểm thiết kế bộ phận cơ khí

Đảm bảo rằng các bộ phận cơ khí có chức năng bình thường và tránh sự thất bại của các bộ phận cơ khí.

Thất bại có nghĩa là thành phần cơ học đã mất trạng thái chức năng.

Hiệu quả của các bộ phận cơ học có liên quan đến vật liệu của các bộ phận sản xuất, môi trường làm việc của các bộ phận và trạng thái làm việc.

Để đảm bảo chức năng của các bộ phận, bộ phận được thiết kế cần đáp ứng các yêu cầu thiết kế cơ bản về độ bền, độ cứng, độ ổn định, ma sát và nhiệt độ.

1) Sức mạnh

Gãy các bộ phận tại nơi sử dụng hoặc biến dạng không được phép là không đủ cường độ.

Hiệu quả gây ra bởi sức mạnh không đủ được chia thành thất bại tổng thể và thất bại bề mặt.

Cái trước nói đến sự phá vỡ chân răng của bánh răng, cái sau dùng để chỉ sự biến dạng dẻo của bề mặt răng của bánh răng.

Để cải thiện độ bền của các bộ phận, nên sử dụng vật liệu cường độ cao để tăng kích thước mặt cắt ngang của các bộ phận, và nên sử dụng phương pháp xử lý nhiệt và xử lý hóa học để cải thiện tính chất cơ học của vật liệu.

Hầu hết các bộ phận cơ học làm việc trong điều kiện căng thẳng thay đổi, và do đó các yếu tố chính gây ra sự thất bại của các bộ phận do thất bại là mệt mỏi.

Khi thiết kế các bộ phận, chú ý đến các yếu tố ảnh hưởng đến thiệt hại, chẳng hạn như nồng độ áp suất, chất lượng bề mặt của các bộ phận và điều kiện môi trường.

2) Độ cứng

Biến dạng đàn hồi hoặc dẻo của bộ phận trong quá trình hoạt động không được vượt quá giới hạn cho phép.

Khi biến dạng quá lớn, nó sẽ ảnh hưởng đến hiệu suất làm việc của cửa tự động. Do đó, ngoài việc tính toán cường độ, cũng cần phải tính toán độ cứng.

Độ cứng của bộ phận được chia thành hai loại: độ cứng biến dạng tổng thể và độ cứng tiếp xúc bề mặt.

Yếu tố đầu tiên liên quan đến mức độ biến dạng đàn hồi như độ giãn dài, độ ngắn và độ xoắn của bộ phận chịu tải.

Yếu tố sau chỉ đỉnh cực nhỏ trên bề mặt tiếp xúc của bộ phận.

Cách để tăng độ cứng là tăng kích thước tiết diện hoặc tăng mô men quán tính của mặt cắt, và tăng diện tích hỗ trợ để tăng độ cứng tiếp xúc.

3) Thiệt hại bề mặt

Các thiệt hại bề mặt của các bộ phận chủ yếu là ăn mòn, hao mòn và tiếp xúc mệt mỏi. Hình thức thất bại xảy ra khi thời gian trôi qua với sự tiếp tục của các bề mặt này.

Đối với các bộ phận chịu thiệt hại như vậy, vật liệu chống ăn mòn hoặc bảo vệ bề mặt chống ăn mòn khác nhau như lớp phủ bề mặt, màng sơn phun và anod hóa bề mặt nên được sử dụng để cải thiện khả năng chống ăn mòn của các bộ phận.

4) Phá hủy hiệu quả gây ra bởi điều kiện làm việc bình thường

Các bộ phận chỉ có thể hoạt động bình thường trong một số điều kiện môi trường bên ngoài, nếu không nó sẽ gây ra lỗi.

Ví dụ, bánh răng và ổ trục phải hoạt động trong điều kiện bôi trơn, cả nhiệt độ cao và thấp có thể làm giảm đáng kể khả năng chịu tải của bộ phận.

III) Các yêu cầu khác đối với việc thiết kế các bộ phận cơ khí

1) Yêu cầu quá trình kết cấu

Khả năng xử lý cấu trúc tốt có nghĩa là các bộ phận có thể được sản xuất thuận tiện và kinh tế trong các điều kiện sản xuất nhất định, và dễ dàng lắp ráp vào máy móc hoặc thiết bị.

Do đó, khả năng xử lý cấu trúc của các bộ phận nên được xem xét toàn diện từ toàn bộ quá trình sản xuất trống, quy trình gia công và lắp ráp.

Đồng thời, cần xem xét mức độ và điều kiện sản xuất hiện tại. Công việc này là một phần lớn của thiết kế và phải được chú ý đầy đủ.

2) Yêu cầu chi phí

Trong thiết kế các bộ phận, để tiết kiệm chi phí sản xuất, cấu trúc của các bộ phận nên được đơn giản hóa càng nhiều càng tốt để giảm chi phí xử lý.

Nên sử dụng vật liệu rẻ và đủ, các bộ phận được tiêu chuẩn hóa phải được thay thế bằng các bộ phận đặc biệt càng nhiều càng tốt, chi phí lắp ráp, vì vậy khả năng xử lý tốt là kinh tế.

![[2024] Hướng dẫn từng bước cách cài đặt cổng mở tự động [2024] Hướng dẫn từng bước cách cài đặt cổng mở tự động](https://automaticdoor.vn/wp-content/uploads/2021/12/thợ-ráp-mô-tơ-cửa-cổng-âm-sàn-nhôm-đúc.jpg)